تنش پسماند تنشی است که قطعه در حالت بدون بار خارجی، در خود دارد که معمولاً در فرایند ساخت به وجود میآید. تغییرات حرارتی و بارگذاریهای زیاد در حین جوشکاری، ریختهگری، فورج، ماشینکاری و دیگر روشهای ساخت، منجر به ایجاد تنش پسماند میشود.

شکل 1 تنش پسماند موجود در قطعه

شکل 2 اعوجاج در اثر آزاد شدن تنشهای پسماند به طور طبیعی

در همه روشهای ذکرشده، تنش زدایی به وسیله اعمال تغییرشکل میکروپلاستیک انجام میشود. در روش تنش زدایی حرارتی، به علت افزایش دما در قطعه، سطح منحنی تنش-کرنش کاهش مییابد و تنش پسماند موجود در قطعه باعث ایجاد تغییر مکانهای میکروپلاستیک میشود. در روش تنش زدایی ارتعاشی، به وسیله لرزاننده یا ویبراتور، تنش مکانیکی به قطعه وارد میشود و جمعشدن آن با تنش پسماند باعث تغییرشکلهای میکروپلاستیک شده و قطعه تنش زدایی میشود. بنابراین، در تنش زدایی حرارتی، سطح نمودار تنش-کرنش پایین میآید و در تنش زدایی ارتعاشی، سطح تنش افزایش مییابد.

شکل 3 اجرای عملیات تنش زدایی ارتعاشی توسط شرکت فناوری ارتعاشات مدرس

میزان تنش، با دامنه ارتعاش، متناسب است. با تحریک در فرکانسهای طبیعی قطعه، میتوان با کمترین مصرف انرژی، بیشترین دامنه ارتعاش را تأمین کرد. بنابراین، معمولاً، فرکانس ارتعاش لرزاننده، نزدیک به تشدید، انتخاب میشود.

روش تنش زدایی ارتعاشی، در دهه ۵۰ میلادی، در آمریکا، ابداع شد و به علت محاسن آن، به اروپا و آسیا گسترش یافت. برای نمونه، یکی از مراکز تنش زدایی در آمریکا تعداد ۳۵۰ دستگاه تنش زدایی ارتعاشی در اختیار دارد. کشور چین نیز با توجه به این که در زمینه ریختهگری در جهان پیشرو است، در این زمینه، پژوهشهای زیادی کرده است و در این کشور، این روش بسیار رایج است.

شکل 4 اجرای عملیات تنش زدایی ارتعاشی بر روی بلوک سیلندر لوکوموتیو قطار توسط شرکت فناوری ارتعاشات مدرس

قطعاتی که با روش ریختهگری تولید شده باشد و سرعت سرد شدن آنها زیاد باشد، به دلیل به وجود آمدن ساختاری شکننده در قسمتهای سطحی آن و همچنین تشکیل دانهبندی های تیز در آنها، حتماً باید به روش حرارتی آنیل شود، تا ضمن رهایی از تنشهای پسماند ساختار آنها نیز بهبود یابد. اگر چنین قطعاتی با استفاده از تجهیزات تنش زدایی ارتعاشی به ارتعاش درآید، ممکن است سطح بسیار ناچیزی از تنشهای پسماند موجود در آنها آزاد شود، اما خطر ایجاد یا رشد ترک هم وجود دارد. به علاوه، ساختار متالورژیکی آنها نیز بهبود نمی یابد.

همچنین این روش برای قطعات اكسترود شده و یا قطعاتی كه تحت كار سرد شدید قرار گرفتهاند، پیشنهاد نمی شود.

طبق آزمایشها و اندازه گیری های متعددی که در این زمینه انجام شده است، روش تنش زدایی ارتعاشی در حدود 30 الی 50 درصد در کاهش تنشهای پسماند موثر است. البته بسته به جنس، هندسه، و مدت زمانی که از اتمام عملیات جوشکاری گذشته است، این عدد متفاوت است و ممکن است کمتر یا بیشتر باشد. اما باید توجه داشت که این روش در ایجاد پایداری ابعادی در قطعات و جلوگیری از اعوجاج بعد از جوشکاری و ماشینکاری حتی از رقیب خود یعنی روش حرارتی بهتر عمل می کند.

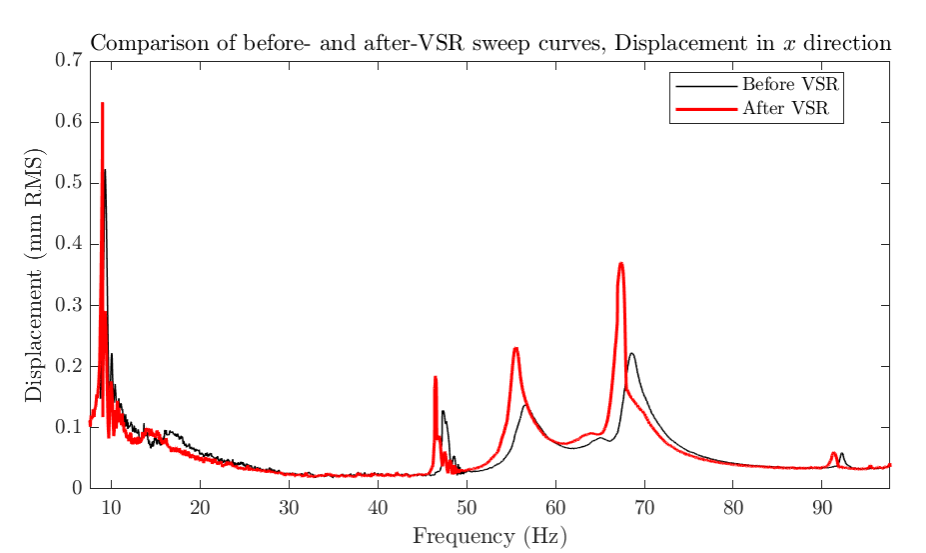

جهت انجام عملیات تنش زدایی ارتعاشی از یک نرم افزار به نام Vsrium استفاده می شود که در شرکت دانش بنیان فناوری ارتعاشات مدرس توسعه یافته است. در شکل 5 نمونه ای از گرافهای خروجی این نرم افزار که نشان دهنده موفقیت عملیات تنش زدایی می باشد، دیده می شود.

شکل 5 گراف خروجی نرم افزار Vsrium در عملیات موفق تنش زدایی ارتعاشی

تمامی حقوق این سایت متعلق به شرکت فناوری ارتعاشات مدرس میباشد. طراحی: وبوگرافی